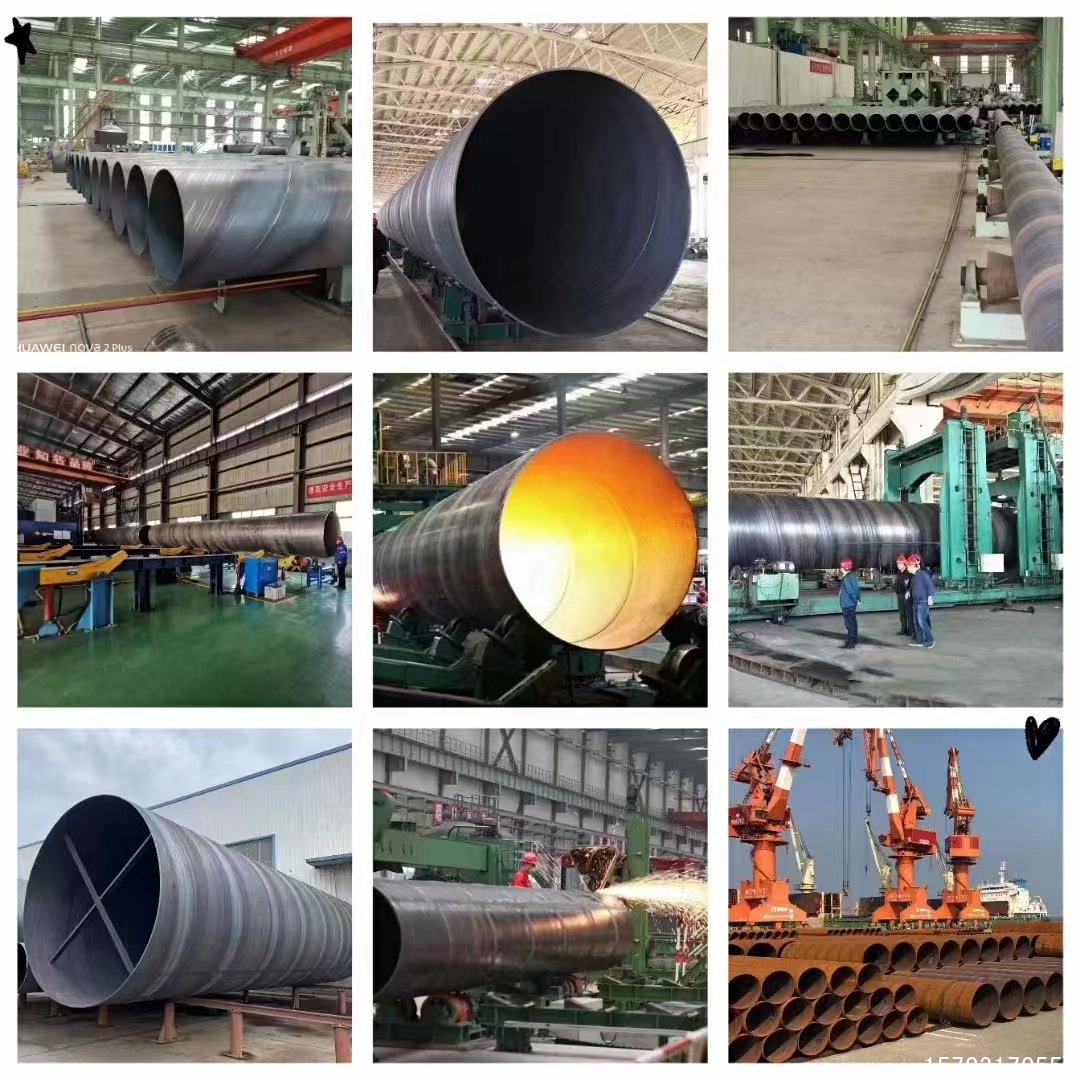

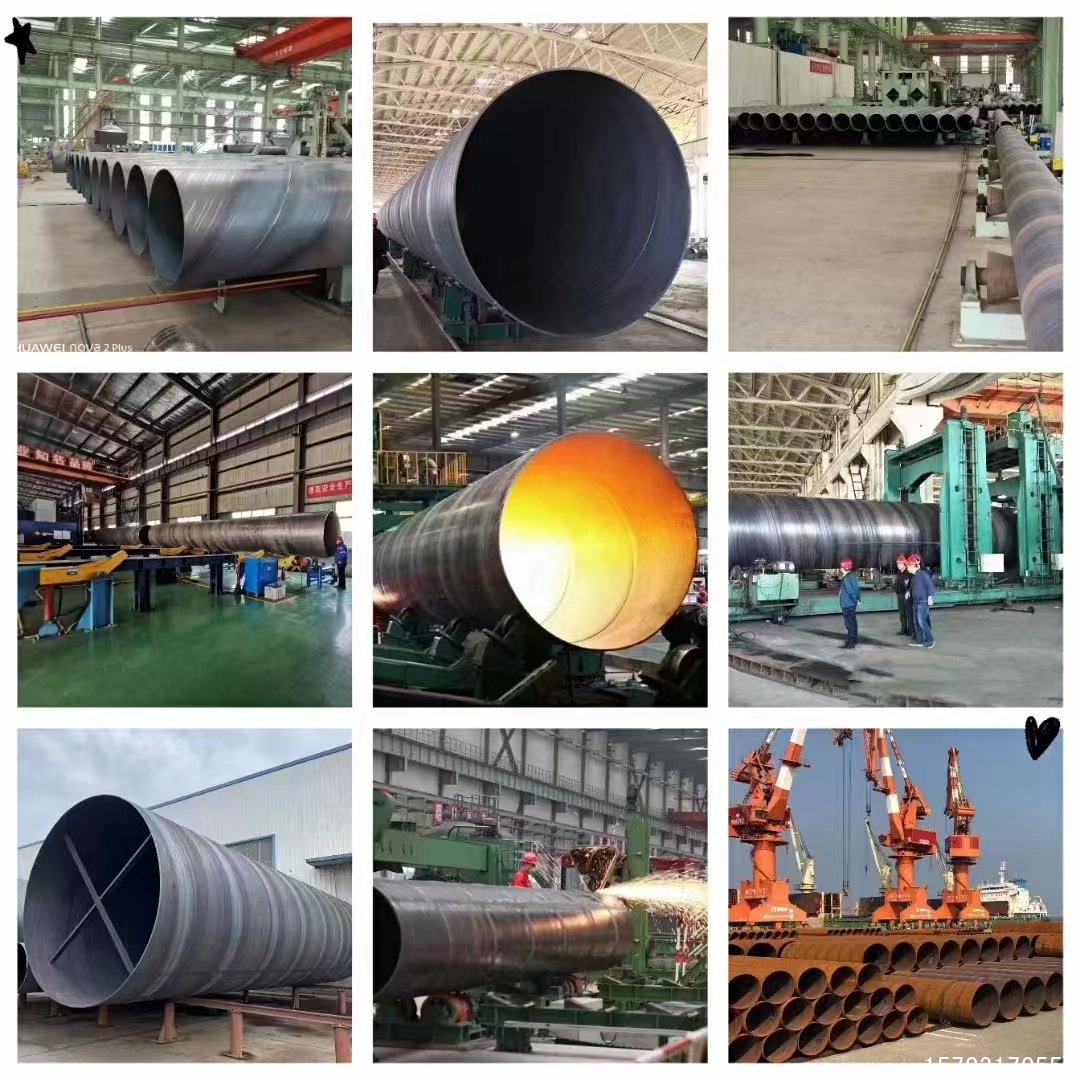

一、国标螺旋钢管在基础桩领域的应用概况

国标螺旋钢管在基础桩建设中发挥着至关重要的作用,其应用范围广泛,涵盖了土木建筑、码头、桥梁等多个领域。

在土木建筑工程中,国标螺旋钢管作为基础桩材料,能够为建筑物提供稳定的支撑。其较高的承载能力可以承受建筑物的重量,保证建筑物的稳定性。例如,在高层建筑的建设中,国标螺旋钢管桩能够深入地下,牢牢抓住地层,为高楼大厦的拔地而起奠定坚实的基础。

码头建设也是国标螺旋钢管的重要应用领域之一。外海深水码头工程中,作为主要承载力的桩基普遍采用螺旋焊缝大直径钢管桩。打桩钢管的通用标称外径通常在 219 - 3620mm,长度在 8.0 - 12m,可根据实际需求进行调整。这种钢管桩能够在恶劣的海洋环境中抵御海水的侵蚀和海浪的冲击,为码头的安全运营提供保障。

桥梁建设同样离不开国标螺旋钢管。在桥墩打桩过程中,螺旋钢管逐渐成为一种常见的选择。它具有施工效率高的优点,通过旋转钻进地下,可大大缩短施工周期。同时,其结构设计使得它具有较高的承载能力和抗震性能,能够保证桥梁的稳定性。例如,在一些大型桥梁建设中,采用螺旋钢管桩作为基础,能够有效地分担荷载,提高桥梁的安全性。

总之,国标螺旋钢管在土木建筑、码头、桥梁等领域的广泛应用,充分展示了其优异的性能和可靠的质量。

二、国标螺旋钢管用于基础桩的优势

(一)施工便捷高效

螺旋钢管桩基础在施工方面具有显著的便捷高效性。首先,螺旋钢管桩可以通过旋转钻进地下,相比传统桩基施工方法,安装速度更快。例如在高桩塔吊螺旋劲性钢管桩基础施工工法中,螺旋劲性钢管通过预制孔口和导向装置旋入地下,施工简便,能够快速完成桩基的施工。其次,螺旋钢管桩的施工过程无需使用大量的水泥和混凝土,省去了浇筑和固结的时间,大大提高了工程效率。在桥墩打桩用螺旋钢管的施工中,螺旋钢管的安装速度比传统的桩基施工方法快得多,能够有效缩短施工周期,提高工程进度。

(二)成本较低

螺旋钢管桩基础成本较低,具有较高的性价比。螺旋钢管桩的施工费用主要包括材料费、人工费、机械费和管理费等几个方面。其中,材料费虽然占据了施工费用的主要部分,但相比传统桩基材料,螺旋钢管桩的价格相对较为合理。而且,螺旋钢管桩的施工过程简单,人工和机械费用相对较低。例如,螺旋钢管桩是一种常用的地基基础工程材料,具有承载力高、施工方便、成本较低等优点,在建筑工程中得到了广泛应用。此外,螺旋钢管桩的使用寿命较长,后期维护成本低,从长远来看,能够为工程节约大量的成本。

(三)适用范围广

螺旋钢管桩基础适用范围广泛,可在不同地质条件下使用。螺旋钢管桩能够适应各种地质条件,包括软土、沙土、砂砾土等。在螺旋钢管桩的施工过程中,可以根据不同的地质情况选择合适的螺旋钢管桩规格和长度,确保其能够承受工程所需的荷载。例如,在地质条件复杂的工地,高桩塔吊螺旋劲性钢管桩基础施工工法能够有效应对,确保建筑物的稳定性。无论是在河流、湖泊还是海洋等复杂环境下,螺旋钢管桩都能够发挥其优越的性能,成为一种非常灵活、可靠的桩基施工选择。

三、国标螺旋钢管的质量标准

(一)分类和规格

国标螺旋钢管主要分为无缝钢管和焊接钢管两大类。无缝钢管是由整块金属制成,没有焊缝,具有较高的强度和密封性。焊接钢管则是通过将钢带卷成螺旋状后焊接而成,生产效率较高。规格表示方法通常采用外径 × 壁厚,例如常见的螺旋钢管规格有 219×6、325×8 等,单位为毫米。不同规格的螺旋钢管适用于不同的基础桩工程需求。

(二)材料要求

螺旋钢管的材料主要有碳素钢和低合金钢。碳素钢具有良好的可焊性和加工性能,价格相对较低。常见的碳素钢材质有 Q235B 等,其强度适中,能够满足一般基础桩工程的要求。低合金钢则具有更高的强度和韧性,适用于承受较大荷载的基础桩工程。例如,Q345B 低合金钢具有良好的综合性能,在一些大型桥梁和高层建筑的基础桩中得到广泛应用。不同材料的性能特点决定了其在不同工程中的适用性。

(三)生产工艺标准

螺旋钢管的生产工艺包括热轧、冷拔、热处理、焊接等环节。热轧是将钢坯加热至高温后通过轧机轧制成型,能够生产出较大口径的螺旋钢管。冷拔则是在常温下通过拉拔模具将钢管加工成更小尺寸,具有较高的尺寸精度。热处理可以改善钢管的力学性能,如淬火、回火等工艺能够提高钢管的强度和韧性。焊接是螺旋钢管生产的关键环节,通常采用自动埋弧焊或双面埋弧焊工艺,要求焊缝均匀、牢固,无气孔、夹渣等缺陷。在焊接过程中,要严格控制焊接参数,如电流、电压、焊接速度等,以确保焊缝质量。

(四)质量要求

螺旋钢管的质量要求包括外观质量、尺寸公差、化学成分、力学性能等方面。外观质量要求钢管表面无裂纹、结疤、折叠、气泡等缺陷,表面应光滑平整。尺寸公差方面,外径、壁厚、长度等尺寸应符合国家标准要求,偏差控制在一定范围内。化学成分要求钢管的主要元素含量、杂质含量等符合相关标准,以保证钢管的材质稳定性和耐腐蚀性。力学性能是评价螺旋钢管质量的重要指标,主要包括抗拉强度、屈服强度、延伸率等。例如,国标要求 Q235B 螺旋钢管的抗拉强度不小于 375MPa,屈服强度不小于 235MPa,延伸率不小于 26%。

(五)检测方法

螺旋钢管的检测方法主要有超声波探伤、磁粉探伤、渗透探伤等无损检测方法。超声波探伤是利用超声波在不同介质中的传播特性,检测钢管内部的缺陷。磁粉探伤则是通过在钢管表面施加磁场,使磁粉在缺陷处聚集,从而检测出表面和近表面的缺陷。渗透探伤是将渗透剂涂在钢管表面,使渗透剂渗入缺陷中,然后去除表面多余的渗透剂,再施加显像剂,使缺陷显示出来。此外,还可以采用水压试验、气压试验等方法检测钢管的密封性和强度。例如,在螺旋钢管生产过程中,通常会对每根钢管进行超声波探伤和水压试验,以确保钢管质量符合标准要求。

四、国标螺旋钢管的规格

(一)管径范围

国标螺旋钢管用于基础桩的管径范围较广,一般口径在 325mm - 2400mm 之间。较小口径的螺旋钢管,如 325mm 的钢管,通常适用于一些小型建筑基础桩或承载要求相对较低的工程。而较大口径的螺旋钢管,如 2400mm 的钢管,在大型桥梁、码头等工程中发挥着重要作用。例如在大型外海深水码头工程中,常常会采用较大口径的螺旋钢管桩作为主要承载力的桩基。

(二)壁厚范围

螺旋钢管的壁厚通常在 8 - 60mm 之间。不同的壁厚对承载能力有着显著影响。一般来说,壁厚越大,钢管的承载能力越强。例如,壁厚为 8mm 的螺旋钢管适用于一些承载要求不高的小型基础桩工程;而壁厚为 60mm 的螺旋钢管则可以承受更大的荷载,适用于大型建筑、桥梁等对承载能力要求极高的工程。在实际应用中,需要根据具体的工程需求来选择合适的壁厚。如果工程对承载能力要求较高,就需要选择壁厚较大的螺旋钢管,以确保基础桩的稳定性和安全性。但同时,壁厚的增加也会带来成本的上升,因此需要在承载能力和成本之间进行权衡。

(三)长度范围

国标螺旋钢管的长度一般在 6 - 12m 之间。在不同的工程中,螺旋钢管的长度适用情况也有所不同。对于一般的建筑工程,6m 的长度通常能够满足大部分需求。例如在一些多层建筑的基础桩施工中,6m 长的螺旋钢管可以较为方便地进行安装和施工。而在一些大型桥梁工程中,可能需要更长的螺旋钢管。此时,可以通过定制加工的方式来获得合适长度的钢管。例如,对于一些跨度较大的桥梁,可能需要 12m 甚至更长的螺旋钢管来满足桥墩打桩的需求。此外,国标长度只是一种常见的长度规格,实际上螺旋钢管的长度可以根据客户的具体需求进行定制,以更好地适应不同工程的要求。

五、国标螺旋钢管在基础桩中的应用案例

(一)打桩用螺旋钢管案例

打桩用螺旋焊接钢管是由热轧带钢卷制而成,通常为螺旋形双面埋弧焊或制成。主要参考标准为 SYt5040 - 2008(打桩用螺旋焊接钢管)。其主要规格为直径 325mm - 2400mm,壁厚 8 - 60mm,长度 6 - 12M。

在工艺方面,打桩用螺旋钢管为螺旋焊缝,采用温挤压和自动双丝埋弧焊工艺成型。具体流程如下:首先,原材料为带卷、焊丝和焊剂,在投入使用前,必须经过严格的理化试验。接着,带钢头尾对接采用单丝或双丝埋弧焊,钢管轧制后采用自动埋弧焊。成型前,对带材进行整平、修整、刨削、清洁、运输和弯曲。采用电接点压力表控制输送机两侧筒体的压力,保证带钢的顺利输送。然后,采用外控或内控滚压成型。采用焊接间隙控制装置,保证焊缝间隙满足焊接要求,严格控制管径、错边量和焊缝间隙。内外焊均采用美国林肯电焊机进行单丝或双丝埋弧焊,焊接质量稳定。所有焊缝均采用在线连续超声自动探伤仪检测,保证螺旋焊缝无损检测 100% 覆盖。如有缺陷,自动报警并喷印。生产工人可以随时调整工艺参数,及时消除缺陷。采用空气等离子切割机将钢管切割成单根。钢管切割成单根后,每批钢管都要经过严格的首检制度,对其力学性能、化学成分、熔合情况等进行检测,钢管投产前应进行钢管表面质量检验和无损检测,确保钢管制造工艺合格。焊缝上有连续声探伤标记的部位,应采用手工超声波和 X 射线进行复验。如有缺陷,应修复后重新进行无损检测,直至确认缺陷消除。所有与螺旋焊缝相交的带钢对接焊缝和 T 形接头的管子应采用 X 射线电视或胶片进行检查。每根钢管进行静水压试验,压力径向密封。试验压力和试验时间由钢管水压微机检测装置严格控制。测试参数自动打印和记录。对管端进行加工,可精确控制管端垂直度、倾斜角和钝边。

在基础桩施工中,打桩用螺旋焊接钢管适用于民用建筑结构、码头、桥梁等基础桩的钢管施工。例如,在某民用建筑项目中,采用打桩用螺旋焊接钢管作为基础桩材料,其施工便捷高效,能够快速完成桩基的施工,为项目的顺利进行提供了保障。

(二)后旋入式外螺旋钢管混凝土基础桩案例

后旋入式外螺旋钢管混凝土基础桩及预应力锚桩施工工法,涉及混凝土桩施工技术领域。该工法通过钻机动力头在桩孔砼内后旋入带螺旋翼片的外螺旋钢管从而形成外螺旋钢管混凝土桩。

具体施工步骤如下:

-

整理场地,施工钻机到位,检查钻机,保证钻机能够正常工作。

-

检查并安装打桩孔用钻具,保证能够正常施工。

-

钻机施工,按施工设计桩径和桩深打成桩孔,并清理孔底。

-

搅拌砼,检查混凝土泵。

-

通过钻入孔底的中空螺旋钻杆以泵,或在已施工完成的桩孔内使用导管,从桩孔底部灌入砼,直至将桩孔灌满。

-

通过钻机动力头将预制好的外壁焊有螺旋翼片的外螺旋钢管按螺旋翼片的旋向,旋转拧入已浇灌好砼的桩孔内,直至将外螺旋钢管旋入至设计深度。外螺旋钢管底部通过翼柱连接有钻头,当外螺旋钢管旋入时,桩孔内砼土从翼柱间进入外螺旋钢管内,从而减小外螺旋钢管旋入桩孔底部的阻力。

-

从钻机上卸下外螺旋钢管,将其留在桩孔内,即形成外螺旋钢管混凝土桩。

-

移动钻机到下一孔位。

此工法中,桩孔内外螺旋钢管可以为整根钢管,也可以由若干根外螺旋钢管组成。桩孔内外螺旋钢管上端可固定有部分埋设于桩孔砼内的无粘结钢绞线或钢筋。当外螺旋钢管旋入至设计深度,在动力头的作用下,将引导杆与外螺旋钢管脱离并拔出桩孔,无粘结钢绞线或钢筋与外螺旋钢管锁定并留在桩孔内形成预应力锚桩。外螺旋钢管口径为上下等径或上小下大或上大下小。外螺旋钢管混凝土桩可为垂直桩或倾斜桩。

例如,在某复杂地质条件下的基础桩施工项目中,采用后旋入式外螺旋钢管混凝土基础桩及预应力锚桩施工工法,成功解决了传统施工方式在低矮空间、复杂特殊地质情况下,无法完成有效的基础桩与易坍塌地层快速完成预应力锚桩施工的问题。

(三)DN2400 国标螺旋钢管案例

DN2400 国标螺旋钢管是一种重要的管材,在基础桩建设中发挥着关键作用。

它采用优质碳素结构钢制造,牌号主要为 Q235B 或 Q345B。Q235B 钢种适用于一般结构和要求不高的承受静荷的零件,具有良好的塑性、韧性和焊接性能;Q345B 钢种则适用于要求较高的结构件和焊接性能较好的零件,抗腐蚀性能突出。

在制造过程中,DN2400 国标螺旋钢管遵循严格的标准。采用先进的旋压成型技术和高温退火工艺,确保了钢管的尺寸精度和机械性能。其直径为 2400mm,壁厚根据不同长度有所变化,最小壁厚为 6mm,长度一般为 6 - 12m。尺寸和公差的确定主要遵循 GB/T 9711 - 2011《石油天然气工业输送钢管交货技术条件》的标准,保证了钢管的互换性和通用性。

这种钢管广泛应用于输送石油、天然气等流体介质,在基础桩建设中,由于使用环境多为户外或露天场所,需要抵抗各种环境因素的侵蚀。因此,在生产过程中,不仅注重材料的选择和制造工艺,还对钢管的各项性能进行严格测试,如力学性能、弯曲性能、扩口性能、压扁性能等,确保其能够满足实际使用需求。同时,为了提高钢管的耐腐蚀性能和使用寿命,外表面一般需要进行镀锌处理,镀锌层的厚度和重量均需符合相关标准要求。

例如,在某大型桥梁基础桩建设项目中,采用 DN2400 国标螺旋钢管作为桩基材料,其优异的力学性能和耐腐蚀性能,为桥梁的稳定性和安全性提供了有力保障。